Semi-automatische Reifenrecyclinganlage zur Herstellung von Gummipulver

| Tägliche Kapazität | 1–3 Tonnen pro Tag |

| Motorleistung | 30–150 kW (je nach Modell) |

| Effizienz der Stahl-Nylon-Trennung | 99.2% |

| Gummipulvergröße | 10–40 mesh (2,5–0,63 mm) |

| Anwendbarer Durchmesser | weniger als 1200 mm |

Sie können jetzt unsere Projektmanager nach technischen Details fragen

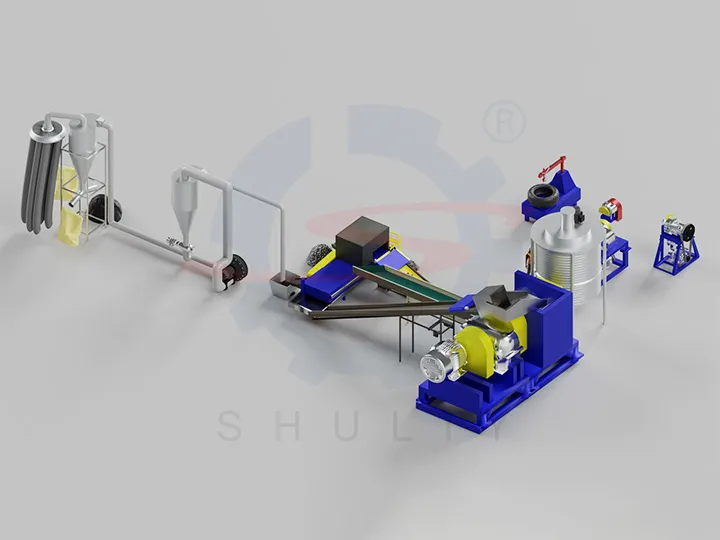

Unsere teilautomatische Reifenrecyclinganlage ist darauf ausgelegt, Altreifen verschiedener Größen zu hochwertigem Gummipulver, sauberem Stahldraht und optionaler Nylonfaser zu verarbeiten. Diese vielseitige Reifenrecycling-Maschinenlinie umfasst einen Ringenschneider, Streifenschneider, Blockschneider, Wulstdrahtabscheider, Gummipulvermühle und einen optionalen Fasertrenner. Der Prozess ist auf maximale Effizienz, reduzierte Abnutzung wichtiger Komponenten und optimierte Reinheit der Endprodukte ausgelegt, was ihn zu einer idealen Investition für Recyclingunternehmen weltweit macht.

Gummipulver in verschiedenen Größen

Gummipulver in verschiedenen Größen zermahlene Gummigranulate

zermahlene Gummigranulate

Prozess der Gummipulverherstellung

Der Prozess beginnt mit dem Schneiden der Reifenflanken durch die Reifenrecyclingmaschine, um die Stahlwulstringe zu entfernen. Der Reifenmantel wird dann in Streifen und Blöcke geschnitten, die leichter zu handhaben und in die nächste Stufe zu führen sind. Der Wulstdrahtabscheider entfernt den verbleibenden Stahldraht und schützt die Schleifausrüstung.

In der Gummipulver-Produktionslinie werden die Gummiblöcke zu feinem Pulver (20–120 mesh) gemahlen, wobei eine magnetische Abscheidung die Entfernung von verbleibendem Metall sicherstellt. Bei nylonverstärkten Reifen erhöht der optionale Fasertrenner die Reinheit des Gummipulvers auf 99 %.

Reifenrecyclingmaschinen für die Reifen-Vorbehandlung

Der Reifenwulstschneider ist der erste Schritt im Reifenrecyclingprozess und dient dazu, die Reifenflanke zu durchtrennen.

Nach der Wulstentfernung schneidet der Reifenstreifenschneider den verbleibenden Reifenmantel in gleichmäßige Streifen. Diese Streifen haben die richtige Größe für die Zuführung in den Blockschneider.

Der Reifenblockschneider reduziert die Reifenstreifen zu kleineren, handlicheren Blöcken, wodurch sie für die Zuführung in die Gummishredder geeignet sind.

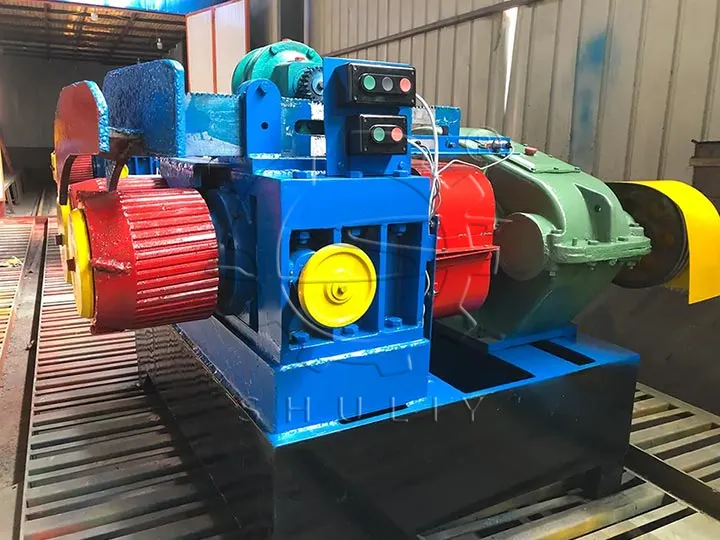

Schlüsselgeräte der Linie: Gummischleifmaschine

Die Kernfunktion dieser Reifenmühle in der Recyclinganlage besteht darin, vorverarbeitete Gummiblöcke zu feinem, hochwertigem Gummipulver zu mahlen.

Insbesondere kann seine Funktion in die folgenden Punkte unterteilt werden:

- Die Reifenzerkleinerungsmaschine verarbeitet Gummiblöcke, die bereits vorbehandelt wurden (Entwulstung, Streifenbildung, Schneiden) und bei denen der Hauptwulstdraht entfernt wurde.

- Unter Verwendung von zwei schnell rotierenden Legierungsrollen mit speziellen Nuten werden die eingehenden Gummiblöcke intensivem Pressen, Scheren und Mahlen unterzogen.

- Letztendlich zerkleinert sie diese Gummiblöcke physisch zu Gummipulver oder Granulat, einem Rohstoff, der zur Herstellung neuer Produkte wie Laufbahnen, Bodenfliesen und Abdichtungsmembranen verwendet werden kann.

Highlight des Shuliy semi-automatic tire recycling plant

Unsere Reifenrecyclinganlage ist darauf ausgelegt, Effizienz, Kosten und Umweltleistung auszugleichen:

- Flexible Konfiguration – Maschinen können für Klein-, Mittel- oder Industrieproduktion angepasst werden.

- Hohe Produktivität – Selbst das kleinste Modell kann bis zu 8000 kg Material pro Stunde verarbeiten.

- Langlebigkeit – Ausgestattet mit verschleißfesten Legierungsklingen und robuster Konstruktion für eine lange Lebensdauer.

- Energieeffizienz – Optimierte Motorsysteme reduzieren den Stromverbrauch während des Mahlprozesses.

Altgummireifen in wertvolle Ressourcen verwandeln: Anwendungen & Möglichkeiten

Investitionen in unsere Ausrüstung eröffnen einen vielfältigen Markt für die Umwandlung von Altreifen in gefragte Produkte. Hier ist der Wert, den Sie schaffen können:

- Hochwertiges Gummipulver & Granulat: Dies ist Ihr Premiumprodukt, das zur Herstellung von bunten Laufbahnen, sicheren Spielplatzfliesen, hochwertigem Regeneratgummi und langlebigen Abdichtungsmembranen verwendet wird.

- Hochenergetischer Reifenbrennstoff (TDF): Die zerkleinerten Reifenbrocken sind ein sauberer, energiereicher Alternativbrennstoff, der von Zementwerken, Kraftwerken und Industrieöfen gesucht wird.

- Direkte Einnahmen aus Schrottstahl: Der getrennte und gebündelte Stahldraht ist ein hochwertiger Rohstoff für Stahlwerke, der sofort zum Verkauf und zur Liquidität bereitsteht.

Anwendungen von Gummipulver

Gummipulver, das von unserer Gummipulver-Produktionslinie hergestellt wird, ist ein hochwertiges, vielseitiges Material mit breiten Anwendungen in verschiedenen Branchen.

In der Sport- und Freizeitindustrie wird feines Gummipulver häufig zur Herstellung von Laufbahnflächen, Spielplatzböden und Kunstrasenfüllungen verwendet, die eine hervorragende Stoßdämpfung, Rutschfestigkeit und Haltbarkeit bieten. Im Bausektor ist es ein wichtiger Zusatzstoff für Asphaltmodifikationen.

Für die verarbeitende Industrie kann Gummipulver zu Gummimatten, Bodenfliesen und Formteilen für industrielle und private Zwecke verarbeitet werden. Es spielt auch eine Rolle bei der Herstellung von Regeneratgummi, das wieder in die Reifenherstellung oder andere Gummiprodukte eingebracht werden kann.

Darüber hinaus kann der während des Recyclingprozesses gewonnene Stahldraht an Metallrecycler verkauft werden, während die optionale Nylonfaser-Rückgewinnung eine weitere Einnahmequelle für Textil- oder Verstärkungsanwendungen darstellt.