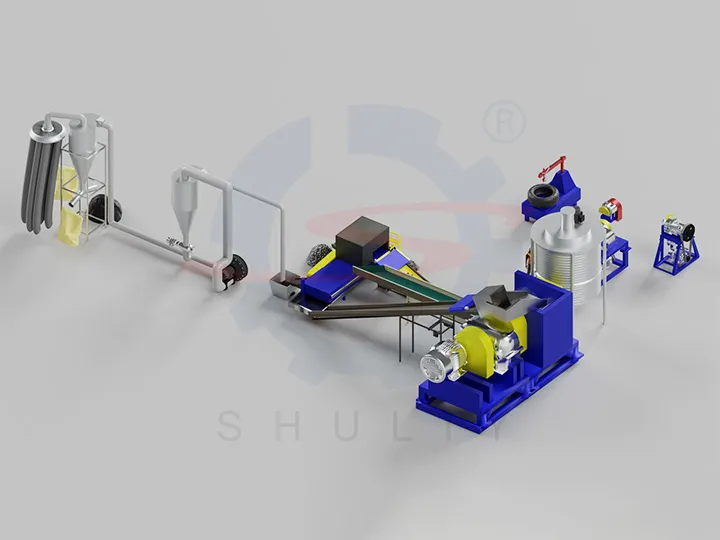

Vollautomatische Reifenrecyclinganlage

| Verarbeitbare Reifen Größe | Weniger als 1200 mm |

| Tägliche Kapazität | 3-35 Tonnen pro Tag (24 Stunden) |

| Energieverbrauch | ≤ 40 kWh/Tonne |

| Gummipulvergröße | 10-80 Mesh |

| Pulverreinheit | Über 99,2% |

Sie können jetzt unsere Projektmanager nach technischen Details fragen

Jedes Jahr erzeugen Milliarden von Altreifen eine erschreckende Herausforderung der "schwarzen Verschmutzung", die unseren Planeten belastet. Doch in dieser Herausforderung liegt eine lukrative Gelegenheit des "schwarzen Goldes". Bei Shuliy sind wir Experten für die Herstellung von Reifenrecyclingmaschinen, die sich darauf spezialisiert haben, dieses Umweltproblem in Ihr profitables Unternehmen zu verwandeln.

Unsere fortschrittliche, vollautomatische Reifenrecycling-Linie wandelt Altreifen effizient und zuverlässig in hochwertige Güter um: feines Gummipulver, Gummigranulat und hochreinen Stahlcord, was eine vollständige Ressourcennutzung gewährleistet. Das Wichtigste ist, dass unsere exklusive energiesparende Technologie Ihren Stromverbrauch um bis zu 33 % senken kann, was Ihre Rentabilität und Ihren Wettbewerbsvorteil grundlegend verbessert.

So funktioniert die Shuliy Gummigranulat-Produktionslinie

Wir haben den komplexen Reifenrecyclingprozess in einen nahtlosen, hochautomatisierten Arbeitsablauf gestrafft. Mit minimalem Arbeitsaufwand werden Altreifen effizient in marktfähige Güter umgewandelt.

Schritt 1: Vorverarbeitung von Altreifen – Effiziente Entfernung von Stahlwulst

Altreifen werden der Vorverarbeitungseinheit zugeführt. Je nach Ihren Anforderungen extrahiert ein Wulstentferner (Drahtziehmaschine) den dicken Wulstdraht, oder ein Reifenringschneider trennt die Seitenwände, gefolgt von einem Stahlwulstseparator. Dieser Schritt liefert hochwertige, saubere Stahlwulstringe.

Schritt 2: Primärzerspanung – Leistungsstarke Größenreduzierung

Die vorverarbeiteten Reifen werden zum Reifenzerkleinerer transportiert. Sein leistungsstarkes Doppelwellen-Messersystem zerreißt ganze Reifen problemlos in gleichmäßige Gummiblöcke von 50-100 mm, um sie für die Feinvermahlung vorzubereiten.

Schritt 3: Feinvermahlung – Mahlen zu Gummipulver

Die Gummiblöcke gelangen in den Kernbereich der Linie: die Gummimühle (auch als Maschine zum Zerkleinern von Altreifen bezeichnet). Durch den intensiven Druck und die Scherwirkung der Legierungswalzen werden die Gummiblöcke schnell zu feinem 5-40 Mesh Gummipulver vermahlen. Die endgültige Maschenweite ist anpassbar, um Ihren Marktanforderungen gerecht zu werden.

Schritt 4: Trennung und Reinigung – Erzielung reiner Endprodukte

Während des Zerkleinerungsprozesses von Reifenrubber arbeiten integrierte Magnetseparatoren und Faser (Nylon) Luftklassifizierer daran, das Material zu reinigen. Die magnetischen Systeme extrahieren die feinen Stahldrähte, während die Luftklassifizierer Nylon und andere faserige Materialien entfernen. Das Ergebnis sind drei saubere, verkäufliche Endprodukte: hochgradiges Gummipulver, feiner Stahldraht und Nylonfaser.

Endgültiges Gummipulver/-granulat und Nebenprodukte

Unsere Kerntechnologie & Komponenten

Überlegene Leistung entsteht durch unermüdliche Detailgenauigkeit. Wir werden die beiden kritischsten Anlagen in der Gummigranulat-Produktionslinie untersuchen.

Gummimühle: Das Herzstück der Linie, die Quelle der Effizienz

Die Gummimühle (Gummibrecher-Maschine) bestimmt die Endproduktqualität und die Gesamtproduktivität. Unser Design übertrifft traditionelle Anlagen in jedem Schlüsselbereich:

- Kernwalzen: Gefertigt aus verschleißfestem 5Cr6MnMo-Legierungsstahl mit Doppelrillen-Design. Vorteil: Außergewöhnliche Haltbarkeit (mit 3 Jahren Garantie) und höhere Leistung dank des Geschwindigkeitsverhältnisses von 1:2,5, das eine überlegene Scherwirkung erzeugt.

- Lagersystem: Unsere Maschine zum Zerkleinern von Altreifen ist mit 8 doppelt-reihigen Langrollenlagern ausgestattet. Vorteil: Dies reduziert erheblich die betriebliche Reibung und Wärme, was zu Energieeinsparungen von bis zu 33% und einer längeren Lebensdauer der Maschine führt.

- Reduzierer (Getriebe): Unser Zerkleinerer für Altreifen nutzt einen hyperbolischen Getriebe-Reduzierer mit einem dualen Zahnrad-Design. Vorteil: Bietet höheres Drehmoment und Tragfähigkeit bei gleichzeitig niedriger Geräuschentwicklung, zuverlässiger und langlebiger Leistung.

Reifenzerkleinerer: Rohe Kraft für jeden Altreifen

Der Reifenzerskleinerer ist eine weitere Schlüsselmaschine der gesamten vollautomatischen Reifenrecycling-Linie, und ihre Leistung ist kritisch. Unserer ist gebaut für Kraft und Ausdauer:

- Zerkleinerermesser: Hergestellt aus speziell wärmebehandeltem Verbundlegierungsstahl. Vorteil: Dies bietet die perfekte Balance zwischen Härte und Zähigkeit, sodass die Messer Stahlwulstreifen über längere Zeiträume durchreißen können, bevor eine Wartung erforderlich ist. Die Messerdicke beträgt bei größeren Modellen bis zu 100 mm.

- Leistungsstarke Modellreihe: Wir bieten eine vollständige Palette von Modell 900 bis Modell 1800. Vorteil: Mit Nennleistungen von 64,5 kW bis zu massiven 328,5 kW und einem Durchsatz von 2 bis über 20 Tonnen/Stunde haben wir die richtige Maschine für Ihr Betriebsniveau und Ihren Ehrgeiz.

Eine intelligente Investition, entwickelt für Ihren Erfolg

Investitionen in das Reifenrecycling bedeuten Investitionen in eine wachstumsstarke, nachhaltige Branche. Unsere vollautomatische Reifenrecycling-Linie ist Ihr zuverlässigster Partner bei diesem Vorhaben, entwickelt, um eine hervorragende Kapitalrendite, niedrige Betriebskosten durch Kern-Energiespartechnologie und eine langfristige, zuverlässige Produktion, gestützt auf robustes Design, zu liefern.

Es ist an der Zeit, "schwarze Verschmutzung" in Ihr "schwarzes Gold" zu verwandeln. Kontaktieren Sie noch heute die technischen Experten von Shuliy für einen kostenlosen, maßgeschneiderten Vorschlag und eine detaillierte ROI-Analyse!