Полуавтоматическая установка по переработке шин для производства резиновой крошки

| Суточная производительность | 1-3 тонны в сутки |

| Мощность двигателя | 30–150 кВт (в зависимости от модели) |

| Эффективность разделения стали и нейлона | 99.2% |

| Размер резиновой крошки | 10-40 меш (2,5-0,63 мм) |

| Применимый диаметр | менее 1200 мм |

Теперь вы можете уточнить технические подробности у наших менеджеров проектов.

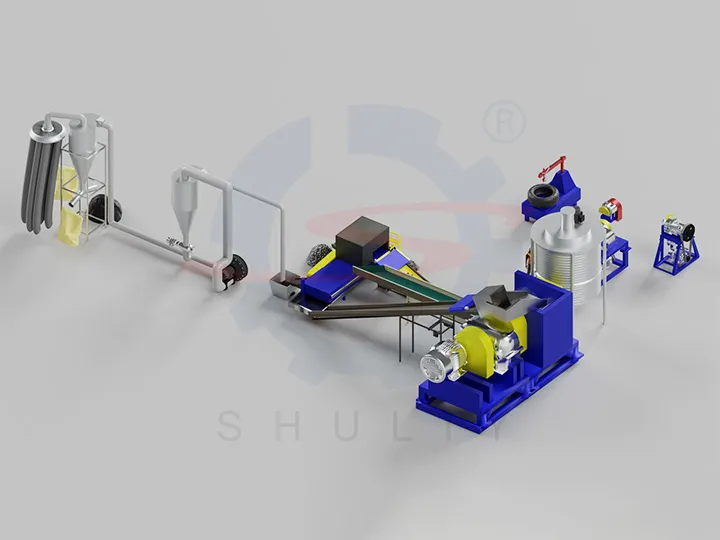

Наша полуавтоматическая линия переработки шин предназначена для переработки отработанных шин различных размеров в высококачественную резиновую крошку, чистую стальную проволоку и, опционально, нейлоновое волокно. Эта универсальная линия переработки шин включает в себя кольцерез, полосорез, блокорез, удалитель бортового кольца, резиноизмельчитель и опциональный сепаратор волокон. Процесс разработан для максимальной эффективности, снижения износа ключевых компонентов и оптимизации чистоты конечного продукта, что делает его идеальным вложением для перерабатывающих предприятий по всему миру.

каучуковая пудра разных размеров

каучуковая пудра разных размеров мельчёные каучуковые гранулы

мельчёные каучуковые гранулы

Процесс производства резиновой крошки

Процесс начинается с того, что станок для переработки шин разрезает боковины для удаления стальных колец бортового кольца. Затем корпус шины разрезается на полосы и блоки, с которыми легче обращаться и подавать на следующую стадию. Удалитель бортового кольца извлекает оставшуюся стальную проволоку, защищая оборудование для измельчения.

В линии производства резиновой крошки резиновые блоки измельчаются в мелкую крошку (20–120 меш), а магнитная сепарация обеспечивает удаление оставшегося металла. Для шин, армированных нейлоном, опциональный сепаратор волокон повышает чистоту резиновой крошки до 99%.

Станки для переработки шин для предварительной обработки шин

Резак для бортового кольца шин — это первый этап процесса переработки шин, предназначенный для разрушения боковины шины.

После удаления бортового кольца полосовой резак разрезает оставшуюся часть корпуса шины на равномерные полосы. Эти полосы имеют подходящий размер для подачи в блочный резак.

Резак для блоков шин измельчает полосы шин на более мелкие, удобные для обработки блоки, подготавливая их для подачи в шредеры для резины.

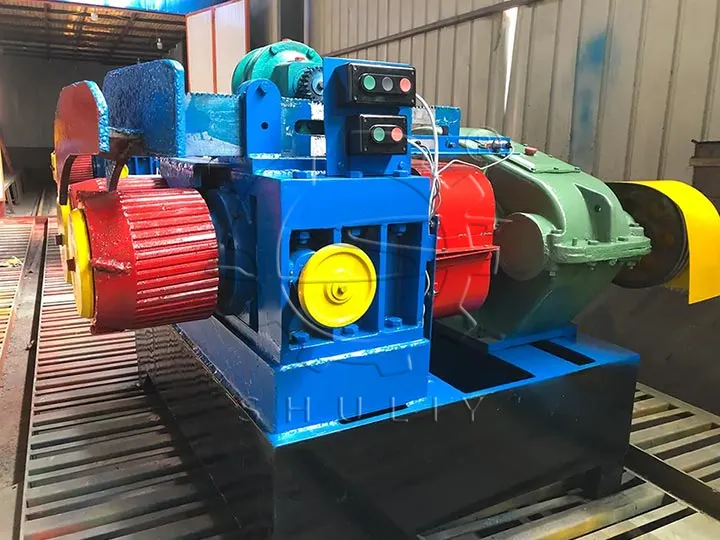

Ключевое оборудование линии: Резиноизмельчитель

Основная функция этого резиноизмельчителя в линии переработки заключается в измельчении предварительно обработанных резиновых блоков в мелкую, высокоценную резиновую крошку.

В частности, его функция может быть разбита на следующие пункты:

- Станок для дробления шин обрабатывает резиновые блоки, которые уже прошли предварительную обработку (удаление бортового кольца, разрезание на полосы, резка) и из которых удалена основная стальная проволока бортового кольца.

- Используя два высокоскоростных сплавных ролика с противовращением и специальными канавками, он подвергает поступающие резиновые блоки интенсивному сжатию, сдвигу и измельчению.

- В конечном итоге он физически измельчает эти резиновые блоки в резиновую крошку или гранулы, готовое сырье для производства новых изделий, таких как беговые дорожки, напольные плитки и гидроизоляционные мембраны.

Выделение Shuliy полуавтоматической переработки шин

Наш завод по переработке шин разработан для обеспечения баланса эффективности, затрат и экологических показателей:

- Гибкая конфигурация – станки могут быть адаптированы для мелко-, средне- или крупномасштабного производства.

- Высокая производительность – даже самая маленькая модель может перерабатывать до 8000 кг материала в час.

- Долговечность – оснащены износостойкими лезвиями из сплава и прочной конструкцией для длительного срока службы.

- Энергоэффективность – оптимизированные системы двигателей снижают энергопотребление в процессе измельчения.

Превратите отработанные шины в ценные ресурсы: Применение и возможности

Инвестирование в наше оборудование открывает разнообразный рынок для преобразования отработанных шин в востребованные продукты. Вот какую ценность вы можете создать:

- Высококачественная резиновая крошка и гранулы: Это ваш премиальный продукт, используемый для производства цветных беговых дорожек, безопасной плитки для детских площадок, высококачественной восстановленной резины и долговечных гидроизоляционных мембран.

- Топливо из шин с высоким содержанием калорий (TDF): Измельченные куски шин являются чистым, высокоэнергетическим альтернативным топливом, востребованным цементными печами, электростанциями и промышленными котлами.

- Прямой доход от лома стали: Отделенная и упакованная стальная проволока является высококачественным сырьем для сталелитейных заводов, готовым к немедленной продаже и получению денежного потока.

Применение резиновой крошки

Резиновая крошка, производимая нашей линией по производству резиновой крошки, является ценным, универсальным материалом с широким спектром применения в различных отраслях.

В индустрии спорта и отдыха мелкая резиновая крошка широко используется для создания покрытий беговых дорожек, напольных покрытий для детских площадок и наполнителей для спортивных полей, обеспечивая превосходное поглощение ударов, сопротивление скольжению и долговечность. В строительном секторе это важная добавка для модифицированного асфальта.

Для производственной отрасли резиновая крошка может перерабатываться в резиновые коврики, напольную плитку и формованные изделия как для промышленного, так и для бытового использования. Она также играет роль в производстве восстановленной резины, которая может быть повторно использована в производстве шин или других резиновых изделий.

Кроме того, стальная проволока, извлекаемая в процессе переработки, может быть продана переработчикам металла, а опциональное извлечение нейлонового волокна обеспечивает еще один источник дохода для текстильной или армирующей промышленности.