HDPE- und LDPE-Kunststoffrecyclinggeräte: Auf dem Weg in eine nachhaltige Zukunft

Mit der zunehmenden Fokussierung auf nachhaltige Entwicklung ist das Kunststoffrecycling zu einem entscheidenden Bestandteil der globalen Agenda geworden. Dabei hat das Recycling von Kunststoffen aus High-Density-Polyethylen (HDPE) und Low-Density-Polyethylen (LDPE) erheblich an Bedeutung gewonnen. Diese Kunststoffe werden häufig in Verpackungen, Behältern, Flaschen, Tüten und vielem mehr verwendet, weshalb ihr Recycling und ihre Wiederverwendung für die Reduzierung der Umweltauswirkungen von Kunststoffabfällen von entscheidender Bedeutung sind. In dem Artikel werden die beiden Materialien und die dafür vorgesehene Kunststoffrecyclingausrüstung vorgestellt.

Eigenschaften von HDPE- und LDPE-Kunststoffen

- HDPE ist ein hochdichtes Polyethylen, das üblicherweise für starre Kunststoffprodukte wie Flaschen, Rohre und Kunststofffässer verwendet wird. Es ist für seine Beständigkeit gegen chemische Korrosion bekannt und daher eine beliebte Wahl bei der Verpackungs- und Behälterherstellung.

- LDPE hingegen ist Polyethylen niedriger Dichte, das häufig in flexiblen Verpackungen, Plastiktüten, Flüssigkeitsbehältern und ähnlichen Produkten vorkommt. Seine Flexibilität und Transparenz machen es zu einem beliebten Material.

HDPE- und LDPE-Kunststoffrecyclinggeräte

Für ein erfolgreiches Recycling von HDPE- und LDPE-Kunststoffen sind spezielle Recyclinggeräte erforderlich, mit denen diese Kunststoffe effizient verarbeitet, gereinigt und wiederaufbereitet werden können. Hier sind einige gängige Recyclinggeräte:

- Plastikzerkleinerer: Kunststoffzerkleinerer werden verwendet, um HDPE- und LDPE-Kunststoffprodukte in kleine Granulatkörner zu schneiden. Dies ist der erste Schritt im Recyclingprozess, der darauf abzielt, das Volumen des Rohmaterials zu reduzieren, um eine einfachere Weiterverarbeitung zu ermöglichen.

- Waschsystem: Post-Consumer-Kunststoffe müssen häufig gereinigt werden, um Schmutz, Rückstände und Etiketten zu entfernen. Das Waschsystem umfasst einen Flotationstrenntank, einen Heißwaschtank und eine Reibwaschanlage, um sicherzustellen, dass der resultierende Kunststoff sauber ist.

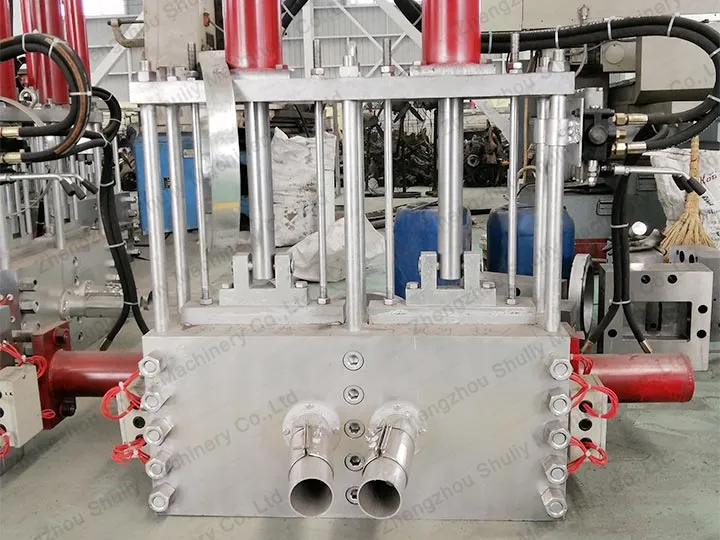

- Pelletierer aus Kunststoff: Ein Pelletierer wandelt gereinigten Kunststoff durch Erhitzen und Komprimieren in Pellets um und macht ihn so zu einem brauchbaren Rohstoff für neue HDPE- und LDPE-Produkte.

- Trockner: Um die Qualität der Pellets sicherzustellen, werden Trocknungsmaschinen eingesetzt, um Restfeuchtigkeit zu entfernen.

- Förderer und Lagerung: Diese Geräte handhaben und lagern die recycelten Kunststoffpellets und machen sie für die Produktion bereit.

Bedeutung der Nachhaltigkeit

Das Recycling von HDPE- und LDPE-Kunststoffen verringert nicht nur die Umweltbelastung durch Kunststoffabfälle, sondern minimiert auch die Nachfrage nach neuen Kunststoffharzen. Dies trägt dazu bei, Ressourcen zu schonen, den Energieverbrauch zu senken und eine nachhaltigere Produktionsweise zu unterstützen.

Abschluss

HDPE- und LDPE-Kunststoffrecyclinggeräte stellen einen entscheidenden Schritt in Richtung einer nachhaltigen Zukunft dar. Durch effizientes Recycling und Wiederverwendung können wir Plastikmüll reduzieren, einen Beitrag zur Umwelt leisten und der Fertigungsindustrie eine nachhaltige Rohstoffquelle bieten. Mithilfe von Kunststoffrecyclinggeräten können wir diese Kunststoffmaterialien besser verwalten und eine nachhaltigere Kunststoffindustrie erreichen.