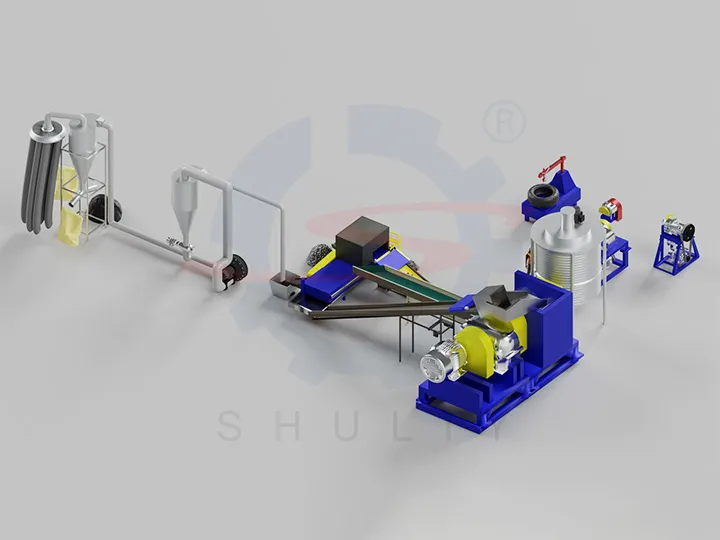

Полностью автоматическая линия по переработке шин

| Обрабатываемый размер шин | Менее 1200 мм |

| Суточная производительность | 3-35 тонн в сутки (24 часа) |

| Потребление энергии | ≤ 40 кВт/ч/тонну |

| Размер резиновой крошки | 10-80 меш |

| Чистота порошка | Более 99,2 % |

Теперь вы можете уточнить технические подробности у наших менеджеров проектов.

Каждый год миллиарды старых шин создают серьезную проблему "черного загрязнения", обременяя нашу планету. Тем не менее, в этой проблеме скрыта прибыльная возможность "черного золота". В Shuliy мы являемся экспертами по производству машин для переработки шин, специализирующимися на преобразовании этой экологической проблемы в вашу прибыльную сделку.

Наш современный полностью автоматизированный линию переработки шин эффективно и надёжно преобразует отходы шин в ценные товары: мелкую резиновую пудру, резиновую крошку и высокочистую стальную проволку, обеспечивая полное использование ресурсов. Самое главное, наша эксклюзивная энергосберегающая технология может снизить потребление электроэнергии на до 33%, кардинально повышая вашу прибыльность и конкурентоспособность.

Как работает линия по производству резиновых гранул Shuliy

Мы упростили сложный процесс переработки шин до бесшовного, высокоавтоматизированного рабочего процесса. При минимальном труде отходы шин эффективно преобразуются в товар на рынке.

Шаг 1: Предобработка отходов шин – эффективное удаление стального борта

Отходы шин подаются в узел предобработки. В зависимости от ваших нужд де-бейдер (проводная машина) извлекает толстый стальной борт, или резиновый кольцевой резак разделяет боковины, за которым следует разделитель стальной проволоки. Этот шаг дает высокоценную, чистую стальную борту.

Шаг 2: Первичное дробление – мощное уменьшение размера

Предобработанные шины подаются на шредер шин. Его мощная система с двумя валами легко разрывает цельные шины на однородные блоки резины размером 50-100 мм, подготавливая их к этапу тонкого помола.

Шаг 3: Точная помолка – измельчение в резиновую пудру

Резиновые блоки поступают в основную часть линии: резиновую мельницу (также называемую дробилкой для изношенных шин). Благодаря интенсивному давлению и сдвиговому воздействию роликов из сплава, резиновые блоки быстро перемалываются в мелкий резиновый порошок размером от 5 до 40 меш. Конечный размер сетки регулируется в соответствии с вашими рыночными потребностями.

Шаг 4: Разделение и очистка – достижение чистых конечных продуктов

В процессе измельчения резины шин интегрированные магнитные сепараторы и воздушные классификаторы волокна (нейлона) работают для очистки материала. Магнитные системы извлекают тонкую стальную проволоку, а воздушные классификаторы удаляют нейлон и другие волокнистые материалы. В результате получаются три чистых, продаваемых конечных продукта: высококачественный резиновый порошок, тонкая стальная проволока и нейлоновое волокно.

Итоговая резиновая пудра/крошка и побочные продукты

Наша основная технология и компоненты

Высокая производительность рождается из непреклонного внимания к деталям. Мы рассмотрим два самых критичных узла оборудования на линии производства резиновой крошки.

Резиновая мельница: сердце линии, источник эффективности

Резиновая мельница (резиновая дробилка) задаёт качество конечного продукта и общую производительность. Наш дизайн превосходит традиционное оборудование во всех ключевых областях:

- Основные ролики: изготовлены из износостойкого сплава 5Cr6MnMo с двойным канавным дизайном. Преимущества: исключительная долговечность (гарантия 3 года) и больший выход благодаря передаточному отношению 1:2.5, которое создает превосходную силу среза.

- Подшипниковая система: Наша дробилка для изношенных шин оснащена 8 двухрядными длинными роликовыми подшипниками. Преимущество: Это значительно снижает трение при эксплуатации и нагрев, что приводит к экономии энергии до 33% и увеличению срока службы машины.

- Редуктор: Наша дробилка для изношенных шин использует гиперболический редуктор с двухрядной конструкцией шестерен. Преимущество: Обеспечивает более высокий крутящий момент и грузоподъемность, гарантируя при этом низкий уровень шума, надежную и долговечную работу.

Шредер шин: мощь для любых отходов шин

Шредер для шин – еще одна ключевая машина в полностью автоматической линии по переработке шин, и его производительность имеет решающее значение. Наш шредер создан для мощности и долговечности:

- Лезвия шредера: выполнены из специальной термообработанной композитной стальной смеси. Преимущества: идеальное сочетание твердости и прочности, позволяют лезвиям рвать шины с кордой из стали долгое время без обслуживания. Толщина лезвий достигает до 100 мм на крупных моделях.

- Мощный диапазон моделей: у нас есть полный ассортимент от модели 900 до 1800. Преимущества: мощность от 64.5 кВт до 328.5 кВт и производительность от 2 до более 20 тонн/час, мы подберем машину под ваш масштаб и цели.

Умная инвестиция, спроектированная для вашего успеха

Инвестиции в переработку шин означают вложение в быстрорастущую устойчивую отрасль. Наша полностью автоматическая линия переработки шин является самым надежным партнером в этом предприятии, спроектированным для обеспечения отличной окупаемости, низких операционных затрат благодаря базовой энергосберегающей технологии и долгосрочного надежного производства, подкрепленного прочным дизайном.

Пора превратить "черное загрязнение" в ваше "черное золото". Свяжитесь с техническими экспертами Shuliy сегодня, чтобы получить бесплатное индивидуальное предложение и подробный анализ ROI!