Harte Kunststoffe vs. Weiche Folien: Die einzigartigen Herausforderungen beim flexiblen Kunststoff-Recycling

In der Recyclingindustrie ist ein häufiger Fehler anzunehmen, dass „Kunststoff einfach Kunststoff ist“. Diese Vereinfachung führt zu erheblichen Betriebsfehlern, Maschinenschäden und minderwertigen Endprodukten. Die Realität ist, dass die Physik-Eigenschaften von Kunststoffabfällen den gesamten Recyclingprozess bestimmen. Nirgendwo ist dies deutlicher als beim Vergleich von hartem Kunststoff- vs. weichem Kunststoff-Recycling.

Das Verständnis der grundlegend unterschiedlichen Eigenschaften zwischen starren Materialien (wie PET-Flaschen und HDPE- Trommeln) und flexiblen Folien (wie LDPE-Verpackungsfolie) ist der erste Schritt zu einem effizienten und profitablen Betrieb.

Die Herausforderung der Starren: Roher Kraft und Abriebfestigkeit

Das Recycling harter Kunststoffe ist eine Frage des Überwindens ihrer Struktur mit roher Gewalt.

- Zentrale Herausforderung: Ihre Steifigkeit, Dicke und oft abriebfesten Natur (durch Füllstoffe oder Verunreinigungen) erfordern enorme Stoßkräfte zum Zerbrechen. Die Hauptherausforderungen beim PET-Flaschenrecycling betreffen beispielsweise dicke Wände und härtere Verschlussmaterialien.

- Verarbeitungsanforderung: Der Prozess muss für hochwirksames Zerschmettern ausgelegt sein. Dies erfordert einen robusten Zerkleinerer für harte Kunststoffe mit einem Hochmassen-Rotor, robuster Bauweise und Klingen aus gehärtetem Werkzeugstahl, um Verschleiß und Absplitterungen beim Zerkleinern von HDPE-Fässern oder anderen dickwandigen Gegenständen zu widerstehen. Dies ist das Kernprinzip eines gut gestalteten HARD Kunststoff-Recyclinglinie.

Die Einzigartigen Herausforderungen des flexiblen Kunststoff-Recyclings

Flexible Folien stellen eine viel komplexere Problemreihe dar, die nicht allein durch rohe Kraft gelöst werden kann. Hier scheitern viele Recyclingbetriebe.

1. Geringe Rohdichte und Zuführungsprobleme

Das unmittelbarste Problem bei Folien ist ihre geringe Rohdichte. Sie sind leicht und flauschig, wie Federn in eine Maschine zu führen. Dies verursacht inkonsistente Zuführung, wodurch die Maschine häufig leer läuft, was Energie verschwendet und den Durchsatz reduziert.

2. Elastizität und das Wickelphänomen

Dies ist die einer der kritischsten Herausforderungen beim flexiblen Kunststoffrecycling. Im Gegensatz zu starren Kunststoffen, die beim Aufprall zerschellen, sind Folien darauf ausgelegt, sich zu dehnen und Rissfestigkeit zu zeigen.

Was geschieht im Inneren des Mahlwerks? Wenn die flachen Messer eines Standard-Mahlwerks auf eine Kunststofffolie treffen, bricht die Folie nicht. Stattdessen dehnt sie sich und wickelt sich eng um Rotor und Messer. Dieses Phänomen, bekannt als Kunststofffilm-Wickeln um das Mahlrotor, baut sich rasch auf und führt dazu, dass die Maschine überhitzt, festsitzt und schließlich blockiert wird. Die häufig gestellte Frage: „Warum klemmt mein Kunststoffmahlwerk bei Film?“ zeigt fast immer auf dieses Wickelproblem.

3. Schwer effektiv zu waschen

Dreck und Feuchtigkeit bleiben in den Falten und Schichten von Bündel-Folien gefangen, was eine gründliche Reinigung im herkömmlichen Waschprozess erschwert.

Ingenieurte Lösungen: Eine Geschichte von zwei Prozessen

Da die Herausforderungen unterschiedlich sind, müssen die Lösungen maßgeschneidert sein. Man kann beide Ströme nicht effektiv mit exakt demselben Maschinen-Setup verarbeiten.

Lösungen für Hard Plastics:

Die Lösung ist einfach: Leistung und Haltbarkeit. Das Design eines effektiven Kunststoffschredders für starre Kunststoffe konzentriert sich auf einen schweren Rotor, eine dicke Stahlgehäuse und Kralle-ähnliche Messer für eine aggressive Zerreiß- und Zerkleinerungswirkung.

Lösungen für das flexible Kunststoffrecycling:

Die Lösung des Filmproblems erfordert klügere Ingenieurleistung, nicht nur mehr Leistung.

Nassgranulierung: Dies ist ein Schlüsselprozess. Die Ausrüstung zur Recycling von Kunststofffolie enthält oft einen Wassereingang in der Zerkleinerungskammer. Nassgranulierung für Kunststofffolie bietet drei eindeutige Vorteile:

- Macht Masse: Wasser benetzt den Film, macht ihn schwerer und verhindert, dass er über dem Rotor schwebt.

- Kühlt das System: Die Reibung beim Verarbeiten von Folien kann dazu führen, dass sie schmilzt und klebrig wird. Wasser wirkt als Kühlmittel und verhindert dies.

- Vorwäsche: Sie beginnt den Reinigungsprozess der Kunststofffolie direkt im Mahlwerk, entfernt Oberflächenverschmutzungen.

V-Typ-Rotor-Design: Anstelle eines stumpfen, harten Schlag erzeugt ein V-Typ- (oder Scher-Schnitt-) Rotor eine progressive Schneidwirkung von außen nach innen. Diese saubere Scherung ist wesentlich effektiver beim Schneiden des Films, statt ihn zu dehnen, und verhindert direkt das Wickelproblem.

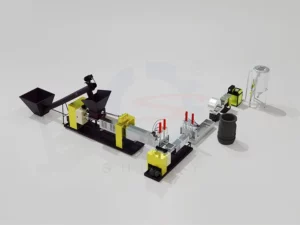

Nachgeschaltete Dichteerhöhung: Nach der Grobgranulierung werden die Low-Density-Flocken oft in einen Folien- Agglomerator oder Quetscher eingespeist, um ihre Dichte zu erhöhen, bevor sie von einer Plastik-Pelletiermaschine verarbeitet werden. Dieser gesamte Workflow wird in einer kompletten Kunststofffolien-Recyclinglinie optimiert.

| Merkmal | Harte Kunststoff (Starr) Recycling | Flexibles Kunststoff-Recycling |

|---|---|---|

| Zentrale Herausforderung | Sprödigkeit, Dicke | Elastizität, niedrige Dichte |

| Schnittwirkung | Hochwirksames Zersplittern/Zerdrücken mit hoher Stoßwirkung | Hochgeschwindigkeits-Scherschneiden/-Schneiden |

| Rotor-Design | Kralle oder Flachblatt | V-Typ (Scheren-Schnitt) |

| Wasserinjektion | Optional, nicht wesentlich | Sehr empfohlen |

| Schlüsselfehler-Modus | Klingenverschleiß, Motorschäden | Rotorwickeln & Verstopfungen |

Letztlich ist das Verständnis der einzigartigen Eigenschaften Ihres Kunststoffabfalls der Schlüssel zur Profitabilität. Der Prozess muss auf das Material zugeschnitten sein, und die Ausrüstung muss für den Prozess ausgelegt sein. Der Versuch, einen Einheitsansatz zu verwenden, ist ein Rezept für Ineffizienz und Scheitern.