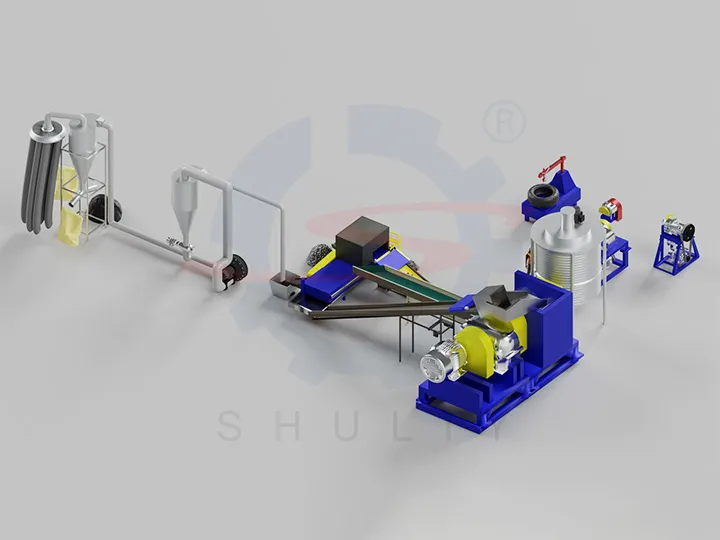

Tam Otomatik Lastik Geri Dönüşüm Hattı

| İşlenebilir lastik boyutu | 1200 mm'den küçük |

| Günlük kapasite | Günde 3-35 ton (24 saat) |

| Enerji tüketimi | ≤ 40 kWh/ton |

| Kauçuk tozu boyutu | 10-80 mesh |

| Toz Saflığı | ,2'nin üzerinde |

Artık proje yöneticilerimizden teknik detayları isteyebilirsiniz.

Her yıl, milyarlarca atık lastik, gezegenimizi zorlayan bir "kara kirlilik" sorunu yaratıyor. Ancak, bu sorunun içinde kazançlı bir "kara altın" fırsatı yatıyor. Shuliy olarak, bu çevresel sorunu kârlı bir girişiminize dönüştürme konusunda uzman lastik geri dönüşüm makinesi üreticileriyiz.

Gelişmiş tam otomatik lastik geri dönüşüm hattımız, hurda lastikleri verimli ve güvenilir bir şekilde yüksek değerli emtialara dönüştürür: ince kauçuk tozu, kauçuk granülleri ve yüksek saflıkta çelik tel, tam kaynak kullanımı sağlar. En önemlisi, özel enerji tasarrufu teknolojimiz, operasyonel elektrik tüketiminizi 'e kadar azaltarak kârlılığınızı ve rekabet avantajınızı temelden artırabilir.

Shuliy Kauçuk Granül Üretim Hattı Nasıl Çalışır

Karmaşık lastik geri dönüşüm sürecini kesintisiz, yüksek oranda otomatikleştirilmiş bir iş akışına indirgedik. Minimum işgücü ile hurda lastikler verimli bir şekilde pazara hazır emtialara dönüştürülür.

Adım 1: Atık Lastik Ön İşleme – Verimli Çelik Yanak Teli Çıkarma

Atık lastikler ön işleme ünitesine beslenir. İhtiyaçlarınıza bağlı olarak, bir Yanak Teli Çıkarma Makinesi (Wire Drawing Machine) kalın yanak telini çıkarır veya bir Lastik Halkası Kesici, yan duvarları keser ve ardından bir Çelik Tel Ayırıcı gelir. Bu adım, yüksek değerli, temiz çelik yanak teli halkaları sağlar.

Adım 2: Birincil Parçalama – Güçlü Boyut Küçültme

Ön işlemden geçen lastikler Lastik Parçalayıcıya iletilir. Güçlü çift şaftlı bıçak sistemi, bütün lastikleri kolayca üniform 50-100 mm kauçuk bloklara ayırarak ince öğütme aşamasına hazırlar.

Adım 3: İnce Öğütme – Kauçuk Tozuna Frezeleme

Kauçuk bloklar, hattın ana bölümüne girer: Kauçuk Öğütücü (hurda lastik parçalama makinesi olarak da adlandırılır). Alaşımlı silindirlerin yoğun basıncı ve kesme etkisiyle, kauçuk bloklar hızla ince 5-40 mesh kauçuk tozuna öğütülür. Nihai mesh boyutu, pazar taleplerinizi karşılamak üzere ayarlanabilir.

Adım 4: Ayırma ve Saflaştırma – Saf Nihai Ürünler Elde Etme

Lastik kauçuk parçalama işlemi boyunca, entegre Manyetik Ayırıcılar ve Elyaf (Naylon) Hava Sınıflandırıcıları malzemeyi saflaştırmak için çalışır. Manyetik sistemler ince çelik teli çıkarırken, hava sınıflandırıcıları naylon ve diğer lifli malzemeleri uzaklaştırır. Sonuç, üç adet temiz, satılabilir nihai ürün elde edilmesidir: yüksek dereceli kauçuk tozu, ince çelik tel ve naylon elyaf.

Nihai Kauçuk Tozu/Granülleri ve Yan Ürünler

Temel Teknolojimiz ve Bileşenlerimiz

Üstün performans, detaylara verilen tavizsiz bir odaklanmadan doğar. Kauçuk granül üretim hattındaki en kritik iki ekipmanı inceleyeceğiz.

Kauçuk Öğütme Makinesi: Hattın Kalbi, Verimliliğin Kaynağı

Kauçuk Öğütme Makinesi (kauçuk kırma makinesi), nihai ürün kalitesini ve genel üretkenliği belirler. Tasarımımız, geleneksel ekipmanı her temel alanda geride bırakır:

- Çekirdek Silindirler: 5Cr6MnMo aşınmaya dayanıklı alaşımdan çift oluklu tasarımla üretilmiştir. Fayda: Üstün kesme kuvveti yaratan 1:2.5 hız oranı sayesinde olağanüstü dayanıklılık (3 yıl garanti ile desteklenir) ve daha yüksek çıktı.

- Rulman Sistemi: Hurda lastik parçalama makinemiz 8 adet çift sıralı uzun makaralı rulman ile donatılmıştır. Faydası: Bu, operasyonel sürtünmeyi ve ısıyı önemli ölçüde azaltarak 'e varan enerji tasarrufu ve daha uzun makine ömrü sağlar.

- Redüktör (Dişli Kutusu): Kauçuk lastik kırıcılarımız, çift dişli sırası tasarımına sahip hiperbolik dişli redüktör kullanır. Faydası: Daha yüksek tork ve yük kapasitesi sağlarken, düşük gürültülü, güvenilir ve uzun ömürlü performans garanti eder.

Lastik Parçalayıcı: Her Atık Lastik İçin Ham Güç

Bu lastik parçalayıcı, tam otomatik lastik geri dönüşüm hattının diğer önemli bir makinesidir ve performansı kritiktir. Bizimki güç ve dayanıklılık için üretilmiştir:

- Parçalayıcı Bıçakları: Özel ısıl işlem görmüş kompozit alaşımlı çelikten yapılmıştır. Fayda: Bakım gerektirmeden uzun süreler boyunca çelik kordlu lastikleri parçalamaya olanak tanıyan sertlik ve tokluk arasında mükemmel denge sağlar. Daha büyük modellerde bıçak kalınlığı 100 mm'ye kadar ulaşır.

- Güçlü Model Serisi: 900 modelden 1800 modele kadar tam bir seri sunuyoruz. Fayda: 64,5 kW ila devasa 328,5 kW güç dereceleri ve saatte 2 ila 20 tondan fazla kapasite ile operasyon ölçeğinize ve hedeflerinize uygun makineye sahibiz.

Başarınız İçin Tasarlanmış Akıllı Bir Yatırım

Lastik geri dönüşümüne yatırım yapmak, yüksek büyüme potansiyeline sahip sürdürülebilir bir endüstriye yatırım yapmaktır. Tam otomatik lastik geri dönüşüm hattımız, bu girişimin en güvenilir ortağıdır; mükemmel yatırım getirisi, temel enerji tasarrufu teknolojisiyle sağlanan düşük operasyonel maliyetler ve sağlam tasarım destekli uzun vadeli, güvenilir üretim sağlamak üzere tasarlanmıştır.

"Kara Kirliliği" Kendi "Kara Altınınıza" Dönüştürme Zamanı. Bugün Shuliy teknik uzmanlarıyla iletişime geçin, ücretsiz, özelleştirilmiş bir teklif ve detaylı bir ROI analizi alın!