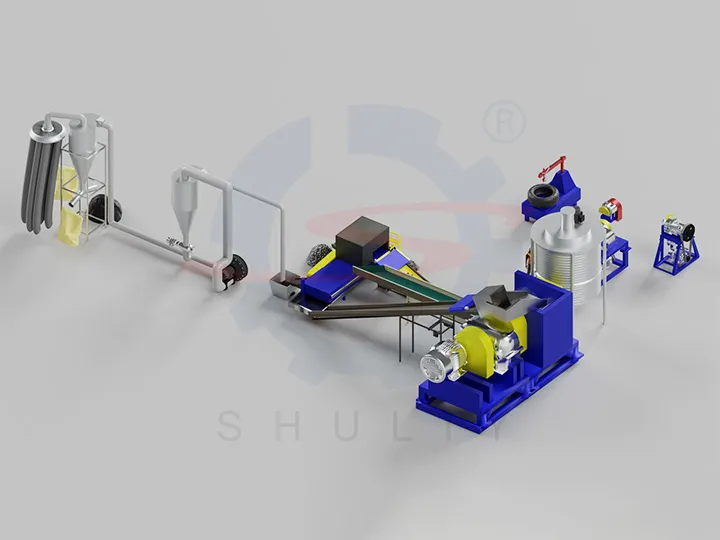

Ligne de recyclage de pneus entièrement automatique

| Taille de pneu traitable | Moins de 1200 mm |

| Capacité journalière | 3-35 tonnes par jour (24 heures) |

| Consommation d'énergie | ≤ 40 kWh/tonne |

| Taille de la poudre de caoutchouc | 10-80 mesh |

| Pureté de la poudre | Supérieure à 99,2% |

Vous pouvez désormais demander des détails techniques à nos chefs de projets

Chaque année, des milliards de pneus usagés créent un défi redoutable de « pollution noire », pesant sur notre planète. Pourtant, au sein de ce défi se cache une lucrative opportunité de « or noir ». Chez Shuliy, nous sommes des fabricants d'équipements de recyclage de pneus spécialisés dans la transformation de ce problème environnemental en votre entreprise rentable.

Notre ligne de recyclage de pneus entièrement automatique et avancée transforme efficacement et de manière fiable les pneus usagés en produits de grande valeur : poudre de caoutchouc fine, granulés de caoutchouc et fils d'acier de haute pureté, garantissant une utilisation complète des ressources. Plus important encore, notre technologie exclusive d'économie d'énergie peut réduire votre consommation d'électricité opérationnelle jusqu'à 33 %, améliorant ainsi fondamentalement votre rentabilité et votre avantage concurrentiel.

Comment fonctionne la ligne de production de granules en caoutchouc Shuliy

Nous avons optimisé le processus complexe de recyclage des pneus en un flux de travail transparent et hautement automatisé. Avec un minimum de main-d'œuvre, les pneus usagés sont transformés efficacement en produits commercialisables.

Étape 1 : Prétraitement des pneus usagés – Élimination efficace des tringles en acier

Les pneus usagés sont introduits dans l'unité de prétraitement. Selon vos besoins, un dé-bouter (machine à tirer le fil) extrait le fil de tringle épais, ou une coupe-flanc sépare les flancs, suivi d'un séparateur de fils d'acier. Cette étape produit des anneaux de tringle en acier propres et de grande valeur.

Étape 2 : Broyage primaire – Réduction puissante de la taille

Les pneus prétraités sont acheminés vers la déchiqueteuse de pneus. Son puissant système de lames à double arbre déchire facilement les pneus entiers en blocs de caoutchouc uniformes de 50 à 100 mm, les préparant pour l'étape de broyage fin.

Étape 3 : Broyage fin – Réduction en poudre de caoutchouc

Les blocs de caoutchouc entrent dans la partie centrale de la ligne : le Rubber Mill (également appelé broyeur de pneus usagés). Grâce à la pression intense et à l'action de cisaillement des rouleaux en alliage, les blocs de caoutchouc sont rapidement broyés en poudre de caoutchouc fine de 5 à 40 mesh. La taille finale du mesh est réglable pour répondre aux demandes de votre marché.

Étape 4 : Séparation et purification – Obtention de produits finis purs

Tout au long du processus de broyage du caoutchouc des pneus, des séparateurs magnétiques intégrés et des classificateurs d'air pour fibres (nylon) travaillent à purifier le matériau. Les systèmes magnétiques extraient le fil d'acier fin, tandis que les classificateurs d'air éliminent le nylon et autres matériaux fibreux. Le résultat est trois produits finaux propres et vendables : poudre de caoutchouc de haute qualité, fil d'acier fin et fibre de nylon.

Poudre/granulés de caoutchouc finaux et sous-produits

Notre technologie et nos composants clés

La performance supérieure naît d'une attention constante aux détails. Nous allons examiner les deux équipements les plus critiques de la ligne de production de granulés de caoutchouc.

Broyeur à caoutchouc : le cœur de la ligne, la source de l'efficacité

Le broyeur à caoutchouc (machine de concassage de caoutchouc) dicte la qualité du produit final et la productivité globale. Notre conception surpasse l'équipement traditionnel dans tous les domaines clés :

- Rouleaux centraux : Fabriqués en alliage résistant à l'usure 5Cr6MnMo avec une conception à double rainure. Avantage : Durabilité exceptionnelle (garantie de 3 ans) et rendement plus élevé grâce au rapport de vitesse de 1:2,5, qui crée une force de cisaillement supérieure.

- Système de roulement : Notre machine de broyage de pneus usagés est équipée de 8 roulements à rouleaux longs à double rangée. Avantage : Cela réduit considérablement le frottement opérationnel et la chaleur, ce qui entraîne des économies d'énergie allant jusqu'à 33 % et une durée de vie plus longue de la machine.

- Réducteur (Boîte de vitesses) : Notre broyeur de pneus usagés utilise un réducteur à engrenages hyperboliques avec une conception à double rangée d'engrenages. Avantage : Offre un couple et une capacité de charge plus élevés tout en garantissant des performances fiables, durables et à faible bruit.

Déchiqueteuse de pneus : puissance brute pour tous les pneus usagés

La déchiqueteuse de pneus est une autre machine clé de la ligne de recyclage de pneus entièrement automatique, et ses performances sont essentielles. La nôtre est conçue pour la puissance et la durabilité :

- Lames de déchiquetage : Fabriquées en acier allié composite spécialement traité thermiquement. Avantage : Cela offre l'équilibre parfait entre dureté et ténacité, permettant aux lames de traverser des pneus à ceinture d'acier pendant de longues périodes avant de nécessiter un entretien. L'épaisseur des lames atteint jusqu'à 100 mm sur les modèles plus grands.

- Gamme de modèles puissants : Nous proposons une gamme complète allant du modèle 900 au modèle 1800. Avantage : Avec des puissances allant de 64,5 kW à un massif de 328,5 kW et un débit de 2 à plus de 20 tonnes/heure, nous avons la machine adaptée à votre échelle opérationnelle et à vos ambitions.

Un investissement intelligent conçu pour votre succès

Investir dans le recyclage des pneus, c'est investir dans une industrie durable à forte croissance. Notre ligne de recyclage de pneus entièrement automatique est votre partenaire le plus fiable dans cette entreprise, conçue pour offrir un excellent retour sur investissement, des coûts opérationnels faibles grâce à une technologie d'économie d'énergie essentielle, et une production fiable à long terme soutenue par une conception robuste.

Il est temps de transformer la « pollution noire » en votre « or noir ». Contactez les experts techniques de Shuliy aujourd'hui pour une proposition personnalisée gratuite et une analyse détaillée du retour sur investissement !