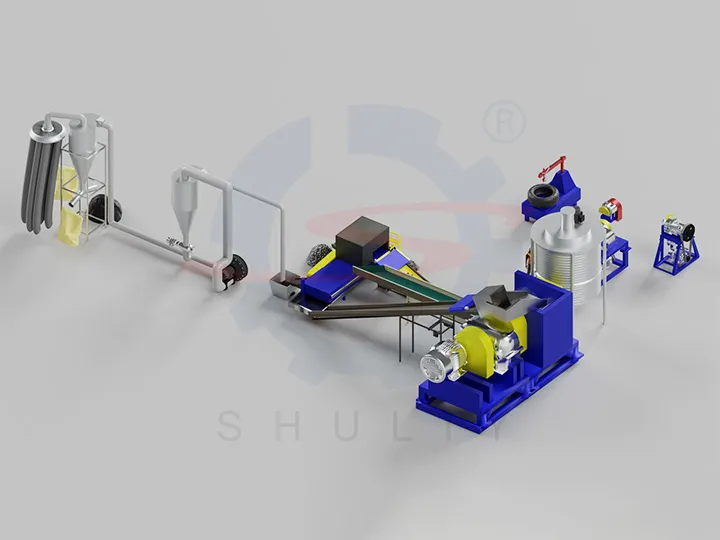

Linha de Reciclagem de Pneus 100% Automática

| Tamanho processável do pneu | Menos de 1200 mm |

| Capacidade diária | 3-35 toneladas por dia (24 horas) |

| Consumo de energia | ≤ 40 kWh/ton |

| Tamanho do pó de borracha | 10-80 mesh |

| Pureza do pó | Acima de 99,2% |

Agora você pode pedir detalhes técnicos aos nossos gerentes de projeto

Todos os anos, biliões de pneus usados criam um enorme desafio de “poluição negra”, sobrecarregando o nosso planeta. Ainda assim, dentro deste desafio existe uma oportunidade lucrativa de “ouro negro”. Na Shuliy, somos fabricantes especializados de máquinas de reciclagem de pneus, especializados em transformar este problema ambiental no seu empreendimento rentável.

A nossa avançada linha de reciclagem de pneus totalmente automática converte de forma eficiente e fiável pneus usados em mercadorias de alto valor: pó fino de borracha, grânulos de borracha e fio de aço de alta pureza, garantindo a utilização completa dos recursos. Mais importante ainda, a nossa tecnologia exclusiva de poupança de energia pode reduzir o seu consumo de eletricidade operacional em até 33%, aumentando fundamentalmente a sua rentabilidade e vantagem competitiva.

Como funciona a Linha de Produção de Granulado de Borracha da Shuliy

Simplificámos o complexo processo de reciclagem de pneus num fluxo de trabalho contínuo e altamente automatizado. Com mão de obra mínima, os pneus usados são eficientemente transformados em mercadorias prontas para o mercado.

Passo 1: Pré-processamento de Pneus Usados – Remoção Eficiente de Arame da Banda de Rodagem

Os pneus usados são alimentados na unidade de pré-processamento. Dependendo das suas necessidades, um Desencapador (Máquina de Desenrolar Arame) extrai o arame grosso da banda de rodagem, ou um Cortador de Anéis de Pneus separa as paredes laterais, seguido por um Separador de Arame de Aço. Esta etapa produz anéis de aço de alta qualidade e limpos.

Passo 2: Trituração Primária – Redução Poderosa de Tamanho

Os pneus pré-processados são transportados para o Triturador de Pneus. O seu potente sistema de lâminas de duplo eixo rasga facilmente pneus inteiros em blocos de borracha uniformes de 50-100 mm, preparando-os para a fase de moagem fina.

Passo 3: Moagem Fina – Moagem em Pó de Borracha

Os blocos de borracha entram na parte central da linha: o Moinho de Borracha (também chamado de máquina trituradora de pneus em fim de vida). Através da intensa pressão e ação de cisalhamento dos rolos de liga, os blocos de borracha são rapidamente moídos em pó fino de borracha de 5-40 mesh. O tamanho final do mesh é ajustável para atender às suas demandas de mercado.

Passo 4: Separação e Purificação – Obtenção de Produtos Finais Puros

Ao longo do processo de trituração da borracha de pneus, Separadores Magnéticos integrados e Classificadores de Ar de Fibra (Nylon) trabalham para purificar o material. Os sistemas magnéticos extraem o fio de aço fino, enquanto os classificadores de ar removem o nylon e outros materiais fibrosos. O resultado são três produtos finais limpos e vendáveis: pó de borracha de alta qualidade, fio de aço fino e fibra de nylon.

Pó/Grânulos de Borracha Final e Subprodutos

Nossa Tecnologia e Componentes Principais

O desempenho superior nasce de um foco implacável nos detalhes. Examinaremos os dois equipamentos mais críticos na linha de produção de grânulos de borracha.

Moinho de Borracha: O Coração da Linha, A Fonte da Eficiência

O Moinho de Borracha (máquina de trituração de borracha) dita a qualidade final do produto e a produtividade geral. O nosso design supera os equipamentos tradicionais em todas as áreas chave:

- Rolos Principais: Fabricados em liga resistente ao desgaste 5Cr6MnMo com um design de ranhura dupla. Benefício: Durabilidade excecional (apoiada por uma garantia de 3 anos) e maior produção graças à relação de velocidade de 1:2,5, que cria uma força de cisalhamento superior.

- Sistema de Rolamentos: A nossa máquina trituradora de pneus em fim de vida está equipada com 8 rolamentos de rolo longos de dupla fila. Benefício: Isto reduz significativamente o atrito operacional e o calor, levando a uma poupança de energia de até 33% e a uma vida útil mais longa da máquina.

- Redutor (Caixa de Velocidades): O nosso triturador de pneus em fim de vida utiliza um redutor de engrenagem hiperbólica com um design de dupla fila de engrenagens. Benefício: Oferece maior torque e capacidade de carga, garantindo ao mesmo tempo um desempenho fiável, de longa duração e com baixo ruído.

Triturador de Pneus: Potência Bruta para Qualquer Pneu Usado

O triturador de pneus é outra máquina chave para toda a linha de reciclagem de pneus totalmente automática, e seu desempenho é crítico. O nosso é construído para potência e resistência:

- Lâminas do Triturador: Fabricadas em aço de liga composto especialmente tratado termicamente. Benefício: Isto proporciona o equilíbrio perfeito entre dureza e tenacidade, permitindo que as lâminas atravessem pneus com cintas de aço por períodos prolongados antes de necessitarem de manutenção. A espessura da lâmina atinge até 100 mm em modelos maiores.

- Gama de Modelos Potentes: Oferecemos uma gama completa desde o modelo 900 até ao modelo 1800. Benefício: Com potências de 64,5 kW a uns massivos 328,5 kW e uma produção de 2 a mais de 20 toneladas/hora, temos a máquina certa para corresponder à sua escala operacional e ambição.

Um Investimento Inteligente Projetado para o Seu Sucesso

Investir na reciclagem de pneus significa investir numa indústria sustentável e de alto crescimento. A nossa linha de reciclagem de pneus totalmente automática é o seu parceiro mais fiável neste empreendimento, projetada para oferecer um excelente retorno sobre o investimento, baixos custos operacionais impulsionados pela tecnologia central de poupança de energia e produção fiável a longo prazo apoiada por um design robusto.

É tempo de transformar a “poluição negra” no seu “ouro negro”. Contacte hoje os especialistas técnicos da Shuliy para uma proposta gratuita, personalizada, e uma análise detalhada de ROI!