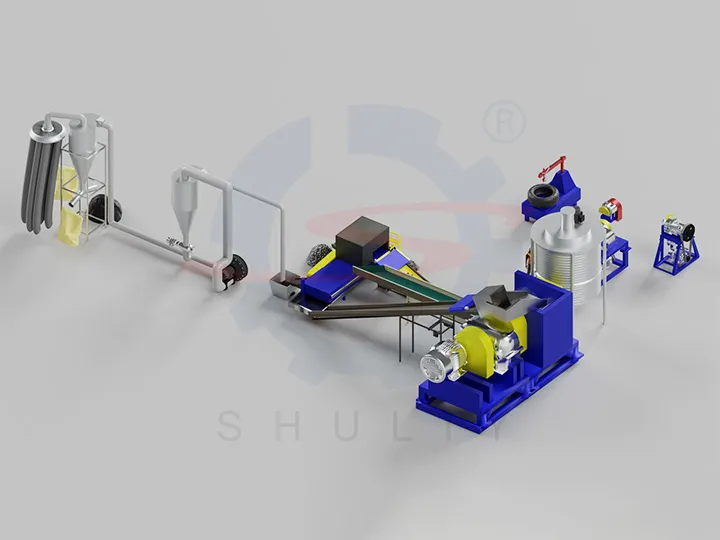

Línea de reciclaje de neumáticos totalmente automática

| Tamaño procesable del neumático | Menos de 1200 mm |

| Capacidad diaria | 3-35 toneladas por día (24 horas) |

| Consumo de energía | ≤ 40 kWh/ton |

| Tamaño del polvo de caucho | 10-80 mallas |

| Pureza del polvo | Superior al 99,2% |

Ahora puede solicitar detalles técnicos a nuestros jefes de proyecto

Cada año, miles de millones de neumáticos usados crean un desafiante “contaminación negra” que cargan nuestro planeta. Sin embargo, dentro de este desafío se encuentra una lucrativa oportunidad de “oro negro”. En Shuliy, somos fabricantes expertos de máquinas de reciclaje de neumáticos, especializados en transformar este problema ambiental en su empresa rentable.

Nuestra avanzada línea de reciclaje de neumáticos totalmente automática convierte de manera eficiente y confiable los neumáticos de desecho en productos de alto valor: polvo de caucho fino, gránulos de caucho y alambre de acero de alta pureza, garantizando la utilización completa de los recursos. Lo más importante es que nuestra exclusiva tecnología de ahorro de energía puede reducir su consumo de electricidad operativa hasta en un 33%, mejorando fundamentalmente su rentabilidad y ventaja competitiva.

Cómo funciona la Línea de Producción de Granulado de Caucho Shuliy

Hemos optimizado el complejo proceso de reciclaje de neumáticos en un flujo de trabajo fluido y altamente automatizado. Con una mínima mano de obra, los neumáticos de desecho se transforman eficientemente en productos listos para el mercado.

Paso 1: Preprocesamiento de neumáticos de desecho – Eliminación eficiente de alambres de acero de la llanta

Los neumáticos de desecho se introducen en la unidad de preprocesamiento. Dependiendo de sus necesidades, una Desllantadora (Máquina extractora de alambre) extrae el alambre grueso de la llanta, o una Cortadora de anillos de neumáticos separa las paredes laterales, seguida de un Separador de alambre de acero. Este paso produce anillos de llanta de acero limpios y de alto valor.

Paso 2: Trituración primaria – Potente reducción de tamaño

Los neumáticos preprocesados se transportan a la Trituradora de neumáticos. Su potente sistema de cuchillas de doble eje desgarra fácilmente los neumáticos enteros en bloques de caucho uniformes de 50-100 mm, preparándolos para la etapa de molienda fina.

Paso 3: Molienda fina – Reducción a polvo de caucho

Los bloques de caucho entran en la parte central de la línea: el Molino de Caucho (también llamado máquina trituradora de neumáticos de desecho). A través de la intensa presión y la acción de cizallamiento de los rodillos de aleación, los bloques de caucho se muelen rápidamente en polvo de caucho fino de 10 a 40 mallas. El tamaño final de la malla es ajustable para satisfacer las demandas de su mercado.

Paso 4: Separación y purificación – Obtención de productos finales puros

Durante todo el proceso de trituración de caucho de neumáticos, los separadores magnéticos integrados y los clasificadores de aire de fibra (nailon) trabajan para purificar el material. Los sistemas magnéticos extraen el alambre de acero fino, mientras que los clasificadores de aire eliminan el nailon y otros materiales fibrosos. El resultado son tres productos finales limpios y vendibles: polvo de caucho de alta calidad, alambre de acero fino y fibra de nailon.

Polvo/gránulos de caucho finales y subproductos

Nuestra tecnología y componentes principales

El rendimiento superior nace de un enfoque implacable en el detalle. Examinaremos los dos equipos más críticos en la línea de producción de gránulos de caucho.

Molino de caucho: El corazón de la línea, la fuente de eficiencia

El Molino de caucho (máquina trituradora de caucho) dicta la calidad del producto final y la productividad general. Nuestro diseño supera al equipo tradicional en todas las áreas clave:

- Rodillos centrales: Fabricados con aleación resistente al desgaste 5Cr6MnMo con un diseño de doble ranura. Beneficio: Durabilidad excepcional (respaldada por una garantía de 3 años) y mayor producción gracias a la relación de velocidad de 1:2,5, que crea una fuerza de cizallamiento superior.

- Sistema de Rodamientos: Nuestra máquina trituradora de neumáticos de desecho está equipada con 8 rodamientos de rodillos largos de doble hilera. Beneficio: Esto reduce significativamente la fricción operativa y el calor, lo que genera ahorros de energía de hasta el 33% y una vida útil más larga de la máquina.

- Reductor (Caja de Engranajes): Nuestra trituradora de neumáticos de desecho utiliza un reductor de engranajes hiperbólicos con un diseño de doble hilera de engranajes. Beneficio: Proporciona un mayor par y capacidad de carga, al tiempo que garantiza un rendimiento fiable, de larga duración y con bajo nivel de ruido.

Trituradora de neumáticos: Potencia bruta para cualquier neumático de desecho

La trituradora de neumáticos es otra máquina clave para toda la línea de reciclaje de neumáticos totalmente automática, y su rendimiento es fundamental. La nuestra está construida para ofrecer potencia y durabilidad:

- Cuchillas de trituradora: Hechas de una aleación compuesta especialmente tratada térmicamente. Beneficio: Proporciona el equilibrio perfecto entre dureza y tenacidad, lo que permite que las cuchillas atraviesen neumáticos con cinturón de acero durante períodos prolongados antes de requerir mantenimiento. El grosor de la cuchilla alcanza hasta 100 mm en modelos más grandes.

- Gama de modelos potentes: Ofrecemos una gama completa desde el modelo 900 hasta el modelo 1800. Beneficio: Con potencias nominales desde 64,5 kW hasta unos masivos 328,5 kW y una capacidad de procesamiento de 2 a más de 20 toneladas/hora, tenemos la máquina adecuada para adaptarse a su escala operativa y ambición.

Una inversión inteligente diseñada para su éxito

Invertir en reciclaje de neumáticos significa invertir en una industria sostenible y de alto crecimiento. Nuestra línea de reciclaje de neumáticos totalmente automática es su socio más confiable en esta empresa, diseñada para ofrecer un excelente retorno de la inversión, bajos costos operativos impulsados por tecnología central de ahorro de energía y producción confiable a largo plazo respaldada por un diseño robusto.

Es hora de convertir la “contaminación negra” en su “oro negro”. Póngase en contacto con los expertos técnicos de Shuliy hoy para una propuesta gratuita y personalizada y un análisis detallado de ROI!