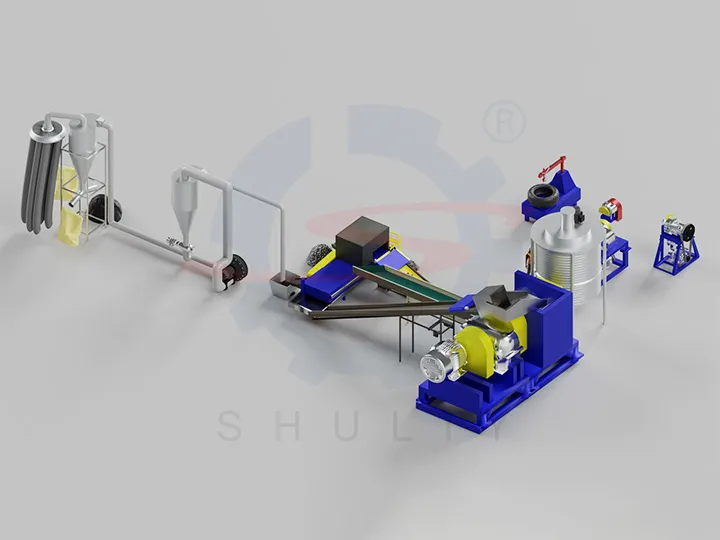

خط إعادة تدوير إطارات أوتوماتيكي بالكامل

| حجم الإطار القابل للمعالجة | أقل من 1200 مم |

| القدرة اليومية | 3-35 طن في اليوم (24 ساعة) |

| استهلاك الطاقة | ≤ 40 كيلوواط ساعة/طن |

| حجم مسحوق المطاط | 10-80 شبكة |

| نقاء المسحوق | أعلى من 99.2% |

يمكنك الآن أن تطلب من مديري المشاريع لدينا الحصول على التفاصيل الفنية

كل عام، تخلق مليارات من إطارات السيارات المستعملة تحديًا كبيرًا يسمى "التلوث الأسود"، مما يثقل كاهل كوكبنا. ومع ذلك، في داخل هذا التحدي يكمن فرصة مربحة تُعرف بـ "الذهب الأسود". في Shuliy، نحن متخصصون في تصنيع آلات إعادة تدوير الإطارات ونحوّل هذه المشكلة البيئية إلى مشروع مربح لك.

خط إعادة تدوير الإطارات الأوتوماتيكي بالكامل الخاص بنا يقوم بكفاءة وموثوقية بتحويل الإطارات المستعملة إلى سلع عالية القيمة: مسحوق مطاطي ناعم، حبيبات مطاطية، وأسلاك فولاذية عالية النقاء، مما يضمن الاستخدام الكامل للموارد. والأهم من ذلك، أن تقنيتنا الحصرية لتوفير الطاقة يمكن أن تقلل من استهلاك الكهرباء أثناء التشغيل بنسبة تصل إلى 33%، مما يعزز بشكل أساسي ربحيتك وميزتك التنافسية.

كيف يعمل خط إنتاج حبيبات المطاط Shuliy

لقد قمنا بتبسيط عملية إعادة تدوير الإطارات المعقدة إلى تدفق عمل سلس وعالي الأتمتة. مع الحد الأدنى من العمالة، يتم تحويل الإطارات المستعملة بكفاءة إلى سلع جاهزة للسوق.

الخطوة 1: المعالجة المسبقة للإطارات المستعملة - إزالة فعالة للخرز الفولاذي

تُدخل الإطارات المستعملة إلى وحدة المعالجة المسبقة. اعتمادًا على احتياجاتك، يقوم جهاز إزالة الخرز (آلة سحب الأسلاك) باستخراج سلك الخرزة السميك، أو يقوم قاطع حلقات الإطارات بفصل الجوانب، يتبع ذلك فاصل الأسلاك الفولاذية. تنتج هذه الخطوة حلقات خرز فولاذية نظيفة وعالية القيمة.

الخطوة 2: التقطيع الأولي - تقليل الحجم بشكل قوي

تُنقل الإطارات المعالجة مسبقًا إلى مقطع الإطارات. يقوم نظام الشفرات الثنائي القوي بتمزيق الإطارات بالكامل إلى كتل مطاطية متجانسة بحجم 50-100 مم، مما يجهزها لمرحلة الطحن الدقيق.

الخطوة 3: الطحن الدقيق - طحن إلى مسحوق مطاطي

تدخل كتل المطاط إلى الجزء الأساسي من الخط: مطحنة المطاط (تسمى أيضًا آلة تكسير الإطارات الخردة). من خلال الضغط الشديد والإجراء القص لبكرات السبائك، يتم طحن كتل المطاط بسرعة إلى مسحوق مطاط ناعم شبكي 5-40. يمكن تعديل حجم الشبكة النهائي لتلبية متطلبات السوق الخاصة بك.

الخطوة 4: الفصل والتنقية - تحقيق منتجات نهائية نقية

خلال عملية تكسير مطاط الإطارات، تعمل فواصل المغناطيس المدمجة ومصنفات الهواء الليفي (النايلون) على تنقية المواد. تستخرج الأنظمة المغناطيسية سلك الفولاذ الناعم، بينما تزيل مصنفات الهواء النايلون والمواد الليفية الأخرى. والنتيجة هي ثلاثة منتجات نهائية نظيفة وقابلة للبيع: مسحوق مطاط عالي الجودة، وسلك فولاذي ناعم، وألياف نايلون.

مسحوق المطاط النهائي / الحبيبات والمنتجات الثانوية

تقنيتنا الأساسية ومكوناتها

الأداء الفائق ينشأ من التركيز الدؤوب على التفاصيل. سنفحص أهم جهازين في خط إنتاج حبيبات المطاط.

مطحنة المطاط: قلب الخط، مصدر الكفاءة

تحدد مطحنة المطاط (آلة سحق المطاط) جودة المنتج النهائي والإنتاجية العامة. تصميمنا يتفوق على المعدات التقليدية في كل مجال رئيسي:

- الأسطوانات الأساسية: مصنوعة من سبائك 5Cr6MnMo المقاومة للتآكل بتصميم مزدوج الأخاديد. الفائدة: متانة استثنائية (مدعومة بضمان لمدة 3 سنوات) وإنتاجية أعلى بفضل نسبة السرعة 1:2.5، مما يخلق قوة قص متفوقة.

- نظام المحامل: تم تجهيز آلة تكسير الإطارات الخردة الخاصة بنا بـ 8 محامل أسطوانية طويلة مزدوجة الصف. الفائدة: هذا يقلل بشكل كبير من الاحتكاك الحراري التشغيلي، مما يؤدي إلى توفير في الطاقة يصل إلى 33% وعمر أطول للآلة.

- المخفض (علبة التروس): تستخدم آلة تكسير الإطارات الخردة الخاصة بنا مخفض تروس قطعي زائد بتصميم صف مزدوج من التروس. الفائدة: يوفر عزم دوران أعلى وقدرة تحميل أعلى مع ضمان أداء موثوق وطويل الأمد ومنخفض الضوضاء.

مقطع الإطارات: قوة خام لأي إطار مستعمل

آلة تقطيع الإطارات هي آلة رئيسية أخرى لخط إعادة تدوير الإطارات الأوتوماتيكي بالكامل، وأداؤها أمر بالغ الأهمية. لدينا مصممة للقوة والتحمل:

- شفرات المقطعة: مصنوعة من سبيكة مركبة معالجة حراريًا. الفائدة: توفر هذه الشفرات التوازن المثالي بين الصلابة والصلابة، مما يسمح للشفرات بتمزيق الإطارات ذات الحزام الفولاذي لفترات طويلة قبل الحاجة إلى الصيانة. يصل سمك الشفرة إلى 100 مم في الطرازات الأكبر.

- نطاق موديلات قوي: نقدم مجموعة كاملة من الطراز 900 إلى الطراز 1800. الفائدة: مع تصنيفات الطاقة من 64.5 كيلو واط إلى 328.5 كيلو واط ومرور من 2 إلى أكثر من 20 طن / ساعة، لدينا الآلة المناسبة لمطابقة نطاق عملياتك وطموحاتك.

استثمار ذكي مصمم لنجاحك

الاستثمار في إعادة تدوير الإطارات يعني الاستثمار في صناعة ذات نمو مرتفع ومستدام. خط إعادة تدوير الإطارات الأوتوماتيكي بالكامل الخاص بنا هو شريكك الأكثر موثوقية في هذا المشروع، مصمم لتقديم عائد ممتاز على الاستثمار، وتكاليف تشغيل منخفضة مدفوعة بتقنية توفير الطاقة الأساسية، وإنتاج موثوق على المدى الطويل مدعوم بتصميم قوي.

حان الوقت لتحويل "التلوث الأسود" إلى "ذهبك الأسود". اتصل بخبراء Shuliy الفنيين اليوم للحصول على اقتراح مجاني مخصص وتحليل ROI مفصل!