硬塑料与软薄膜:理解柔性塑料回收中的独特挑战

在回收行业,一个常见错误是认为“塑料就是塑料”。这一过度简化导致显著的操作失败、设备损坏和产出质量低下。现实是,塑料废料的物理特性决定了整个回收过程。毫无疑问,这在硬塑料与软塑料回收的对比中最为明显。

理解刚性材料(如 PET 瓶和 HDPE 罐)与柔性薄膜(如 LDPE 包装薄膜)之间的根本差异,是设计高效、盈利操作的第一步。

硬质材料的挑战:蛮力与耐磨性

回收硬塑料需要用蛮力来克服它们的结构。

- 关键挑战:硬质的刚性、厚度,以及由于填料或污染物导致的常常具有磨料性,需要巨大的冲击力来破碎。例如,回收 PET 瓶的主要挑战涉及处理厚壁和更硬的瓶盖材料。

- 处理要求:该工艺必须设计为高冲击破碎。这需要一台重型破碎机,用于硬塑料,配备高质量转子、坚固的结构,以及由硬化工具钢制成的刀片,以抵抗在破碎HDPE桶或其他厚壁物品时的磨损和碎裂。这是一个设计良好的硬塑料回收线的核心原则ARD塑料回收线.

柔性塑料回收的独特挑战

柔性薄膜表现出更复杂的问题集,单靠蛮力难以解决。这也是许多回收作业会失败的原因。

1. 低堆密度与喂料问题

薄膜最直接的问题是其低堆密度。它们轻而蓬松,像把羽毛喂入机器一样。这会导致喂料不均匀,导致机器经常空转,浪费能源并降低产量。

2. 弹性与缠绕现象

这是柔性塑料回收中最关键的挑战之一。与在冲击中碎裂的刚性塑料不同,薄膜被设计成可拉伸并抗撕裂。

碎料机内部发生了什么?当标准碎料机的平刃撞击塑料薄膜时,薄膜不会断裂。相反,它会被拉伸并紧紧缠绕在转子与刀口周围。这种现象,称为塑料薄膜缠绕在碎料机转子上,会迅速堆积,导致机器过热、卡顿,最终停止运转。回答“为什么我的塑料碎料机遇到薄膜卡顿?”这个常见问题时,几乎总是指向这个缠绕问题。

3. 难以有效清洗

缠绕的折叠处和层间会困住污垢和湿气,使得在标准清洗过程中难以彻底清洁。

工程化解决方案:两种工艺的故事

由于挑战不同,解决方案必须是定制的。你不能用完全相同的设备设置来同时处理两种工段。

硬塑料解决方案:

解决方案很简单:力量和耐久性。为硬质材料设计高效的塑料碎料机,侧重于提供惯性的大转子、厚钢外壳,以及用于强力撕裂和粉碎的爪刀,以抵抗在粉碎 HDPE 桶或其他厚壁物体时的磨损。

灵活塑料回收解决方案:

解决薄膜问题需要更聪明的工程,而不仅仅是更强的功率。

湿式造粒:这是一个关键过程。回收塑料薄膜的设备通常在碎化腔体中设有进水口。薄膜的湿式造粒提供三大优点:

- 增重:水分渗透薄膜,使其变得更重,防止其在转子上方漂浮。

- 冷却系统:处理薄膜产生的摩擦可能导致薄膜熔化并变得粘黏。水作为冷却剂,防止这种情况发生。

- 预洗:在碎料机内就开始清洗塑料薄膜表面灰尘。

V 型转子设计:不再使用钝重打击,而是采用 V 型(或剪切式切割)转子,从外部向内部产生渐进的切割动作。这种干净的剪切比拉伸薄膜更有效地切断薄膜,直接防止缠绕问题。

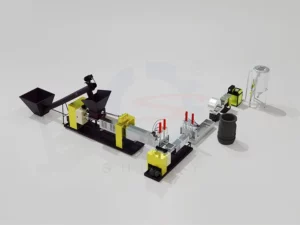

下游密度提升:造粒后低密度薄片通常被送入薄膜聚聚器或挤压机以提升密度,然后再由塑料颗粒化机处理。这整套工作流程在一个完整的塑料薄膜回收线中得到优化。

| 特点 | 硬塑料(刚性)回收 | 柔性塑料回收 |

|---|---|---|

| 主要挑战 | 脆性、厚度 | 弹性、低密度 |

| 切割动作 | 高冲击爆碎/粉碎 | 高速剪切/切割 |

| 转子设计 | 爪型刀或平刃刀 | V 型(剪切切割) |

| 水注入 | 可选,不是必需 | 高度推荐 |

| 关键失效模式 | 刀片磨损、马达过载 | 转子缠绕与卡顿 |

最终,理解你所处理的塑料废料的独特性质,是实现盈利的关键。该工艺必须针对材料定制,设备也必须为该工艺进行设计。企图采用一刀切的方法,将导致低效和失败。