A Lista de Verificação Definitiva de Manutenção da Máquina Peletizadora para Prolongar a Vida Útil

Um granulador de plástico de alto desempenho é um investimento significativo e o motor da sua operação de reciclagem. Embora robusto, a sua longevidade e desempenho consistente não são garantidos apenas pelo projeto — são assegurados através de cuidados diligentes e rotineiros. Negligenciar a manutenção conduz a tempos de inatividade não planeados, reparações dispendiosas e redução da qualidade dos pellets.

Este guia fornece uma lista de verificação prática e abrangente para a manutenção da máquina peletizadora. Ao integrar estas tarefas no seu calendário operacional, pode passar de uma abordagem reativa de “consertar quando avaria” para uma estratégia proativa que maximiza a vida útil da máquina e protege o seu retorno do investimento.

A Base: Lista de Verificação Diária do Granulador de Plástico

Estas tarefas simples devem ser realizadas no início e no final de cada turno. Levam apenas minutos, mas são a primeira linha de defesa contra problemas operacionais comuns.

- Inspeção Visual: Percorra a máquina. Procure por parafusos soltos, cablagem danificada ou sinais de fugas de óleo na caixa de velocidades e na estação hidráulica.

- Limpeza: Remova qualquer resíduo de plástico, pó ou detritos do exterior da máquina, funil de alimentação e da área em redor da peletizadora. Uma máquina limpa é mais fácil de inspecionar e funciona mais fria.

- Ouça por Ruídos Anormais: Durante a partida e a paragem, ouça qualquer som incomum de moagem, vibração ou agudos. Estes são frequentemente os primeiros indicadores de um problema mecânico em desenvolvimento.

- Verifique as Guardas de Segurança: Assegure que todas as guardas de segurança e botões de paragem de emergência estão no lugar e funcionam corretamente. A segurança operacional é primordial.

Aprofundando: Tarefas Semanais de Manutenção da Peletizadora

Uma vez por semana, dedique tempo a estas verificações mais aprofundadas para tratar do desgaste gradual.

- Inspecione as Correias em V: Verifique a tensão e o estado das correias em V no motor e no cortador de pellets. Uma correia solta pode escorregar e reduzir o desempenho, enquanto uma excessivamente apertada pode sobrecarregar os rolamentos.

- Verifique as Ligações Elétricas: Com a alimentação devidamente isolada, abra o quadro de controlo principal e verifique se todas as ligações eléctricas estão seguras. As vibrações podem por vezes afrouxar bornes ao longo do tempo.

- Limpe os Sistemas de Arrefecimento: Inspecione e limpe as ventoinhas de arrefecimento do motor principal e os canais de água no tanque de arrefecimento. Um arrefecimento adequado é essencial para a longevidade dos componentes mecânicos e eléctricos.

Cuidados Proativos: O Seu Plano Mensal de Inspeção e Lubrificação do Granulador

Uma inspeção mensal adequada do granulador é uma parte crítica da manutenção preventiva que evita falhas maiores.

- Verificação do Nível de Óleo da Caixa de Velocidades: A caixa de velocidades é o coração da transmissão de potência da sua máquina. Inspecione visualmente o nível de óleo através do visor. Não deve estar abaixo da marca central.

- Lubrificação: Siga um plano rigoroso de lubrificação do granulador de plástico. Pontos de articulação e rolamentos chave podem requerer engrasamento. Mais importante, planeie as mudanças de óleo da caixa de velocidades. Com base no nosso guia operacional, recomendamos mudar o óleo da caixa de velocidades (especificamente, um óleo de engrenagem de pressão intermédia de alta qualidade N220 ou equivalente) após as primeiras 300 horas de operação e, depois, a cada 3000 horas.

Foco nos Componentes Principais: Como Manter um Granulador de Plástico para Desempenho Máximo

Compreender como cuidar de componentes específicos de elevado desgaste é fundamental para a confiabilidade a longo prazo. É aqui que a excelente manutenção da máquina peletizadora realmente compensa.

Manutenção do Parafuso do Granulador de Plástico: O Coração da Sua Máquina

O parafuso e o cano suportam imenso calor, pressão e abrasão. O seu estado impacta directamente a sua produção e a qualidade dos pellets.

- Prevenir Contaminação por Metal: O inimigo número um de uma rosca é o metal. Mesmo um parafuso pequeno pode causar danos catastróficos. É por isso que um removedor magnético de ferro na correia de alimentação não é uma opção, mas uma necessidade, especialmente para uma linha de reciclagem rígida de plástico.

- Compreenda o Desgaste do Material: Os nossos parafusos são forjados em aço de liga endurecida 38CrMoAl para máxima durabilidade, mas não são invencíveis. Materiais abrasivos, como plásticos com carga de vidro, causarão desgaste mais rápido. Conhecer o seu material ajuda a antecipar as necessidades de manutenção.

- Paragem Correcta: Nunca pare a máquina com o cano cheio. Faça sempre funcionar até todo o material ser purgado. Isto evita que o material solidifique no parafuso, o que pode causar torque extremo e danos na próxima partida.

Manutenção da Caixa de Velocidades da Peletizadora: A Central de Força

Our pelletizer machines are equipped with a robust hard gear reducer designed for high torque. Proper care ensures it delivers that power for years.

- Use o Óleo Correcto: Não substitua o óleo recomendado N220 por uma alternativa de qualidade inferior. A viscosidade correcta e os aditivos de pressão são cruciais para proteger os engrenagens.

- Mantenha Fresco e Limpo: Assegure que a carcaça da caixa de velocidades está livre de camadas espessas de pó, que podem reter calor e degradar o óleo mais rapidamente.

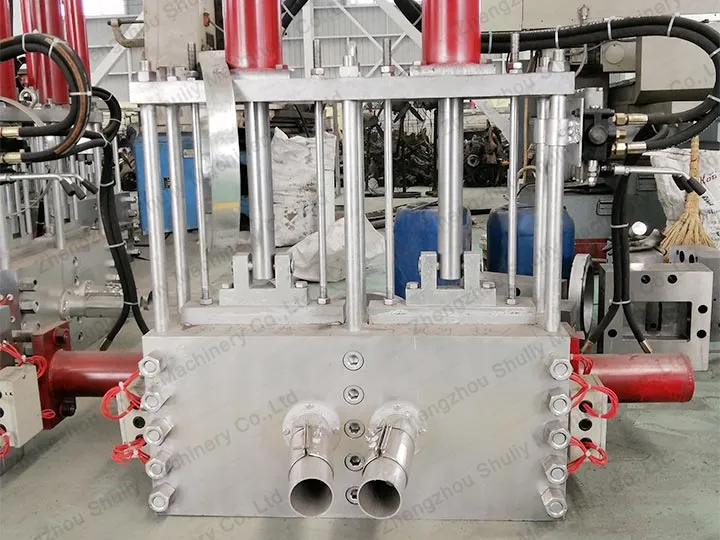

Manutenção do Trocador de Tela do Granulador: Assegurando Pureza

For machines equipped with a hydraulic screen changer, especially those in a demanding plastic film recycling line, this component is vital for uptime.

- Verifique as Mangueiras Hidráulicas: Inspecione regularmente as linhas hidráulicas quanto a sinais de fugas, fissuras ou abrasão.

- Limpe a Placa de Ruptura: Durante as trocas de tela, assegure que a placa de ruptura (o disco de aço perfurado que suporta a tela) é cuidadosamente limpa de qualquer material carbonizado. Orifícios bloqueados reduzem o fluxo e aumentam a pressão.

Ao seguir esta lista de verificação, transforma a manutenção de uma tarefa aborrecida numa vantagem estratégica, garantindo que o seu equipamento permanece um activo produtivo e lucrativo durante anos.