La lista de comprobación definitiva de mantenimiento de la máquina peletizadora para prolongar su vida útil

Un granulador de plástico de alto rendimiento es una inversión significativa y el motor de su operación de reciclaje. Aunque están construidos de forma robusta, su longevidad y rendimiento constante no están garantizados solo por el diseño: se aseguran mediante un cuidado diligente y rutinario. Descuidar el mantenimiento conduce a paradas no planificadas, reparaciones costosas y una reducción en la calidad del pellet.

Esta guía proporciona una lista de comprobación práctica y completa para el mantenimiento de la peletizadora. Al integrar estas tareas en su programación operativa, puede pasar de un enfoque reactivo de “arreglar cuando se rompe” a una estrategia proactiva que maximice la vida útil de su máquina y proteja su retorno de inversión.

La base: lista de comprobación diaria del granulador de plástico

Estas tareas simples deben realizarse al inicio y al final de cada turno. Solo toman minutos, pero son la primera línea de defensa contra problemas operativos comunes.

- Inspección visual: Recorra la máquina. Busque tornillos sueltos, cables dañados o señales de fugas de aceite alrededor de la caja de cambios y la estación hidráulica.

- Limpieza: Retire cualquier residuo de plástico, polvo o escombros del exterior de la máquina, la tolva de alimentación y el área alrededor de la peletizadora. Una máquina limpia es más fácil de inspeccionar y funciona más fresca.

- Escuche ruidos anormales: Durante el arranque y el apagado, escuche cualquier sonido inusual de rechinamiento, traqueteo o tonos agudos. A menudo son los primeros indicios de un problema mecánico en desarrollo.

- Compruebe las protecciones de seguridad: Asegúrese de que todas las protecciones y los botones de parada de emergencia estén en su lugar y funcionen correctamente. La seguridad operacional es primordial.

Profundizando: tareas semanales de mantenimiento de la peletizadora

Una vez a la semana, dedique tiempo a estas comprobaciones más exhaustivas para abordar el desgaste gradual.

- Inspeccione las correas en V: Revise la tensión y el estado de las correas en V del motor y del cortador de pellets. Una correa suelta puede deslizarse y reducir el rendimiento, mientras que una demasiado tensa puede forzar los rodamientos.

- Verifique las conexiones eléctricas: Con la alimentación debidamente bloqueada, abra el gabinete de control principal y verifique que todas las conexiones eléctricas estén seguras. Las vibraciones pueden aflojar los terminales con el tiempo.

- Limpie los sistemas de refrigeración: Inspeccione y limpie los ventiladores de refrigeración del motor principal y los canales de agua del tanque de enfriamiento. Una refrigeración adecuada es esencial para la longevidad tanto de los componentes mecánicos como eléctricos.

Cuidado proactivo: su calendario mensual de inspección y lubricación del granulador

Una inspección mensual adecuada del granulador es una parte crítica del mantenimiento preventivo que evita fallos mayores.

- Comprobación del nivel de aceite de la caja de cambios: La caja de cambios es el corazón de la transmisión de potencia de su máquina. Inspeccione visualmente el nivel de aceite a través del visor. No debe estar por debajo de la marca central.

- Lubricación: Siga un estricto calendario de lubricación del granulador de plástico. Los puntos de pivote clave y los rodamientos pueden requerir engrasado. Lo más importante es planificar los cambios de aceite de la caja de cambios. Según nuestra guía operativa, recomendamos cambiar el aceite de la caja de cambios (específicamente, un aceite de engranajes de presión intermedia de alta calidad N220 o equivalente) después de las primeras 300 horas de operación, y luego cada 3000 horas.

Enfoque en los componentes centrales: cómo mantener un granulador de plástico para un rendimiento óptimo

Entender cómo cuidar componentes específicos de alto desgaste es clave para la fiabilidad a largo plazo. Aquí es donde el excelente mantenimiento de la peletizadora realmente compensa.

Mantenimiento del tornillo del granulador de plástico: el corazón de su máquina

El tornillo y el cilindro soportan un calor, presión y abrasión inmensos. Su estado impacta directamente en su producción y en la calidad del pellet.

- Prevenir la Contaminación por Metal: El enemigo número uno de un tornillo es el metal. Incluso un pequeño tornillo puede causar daños catastróficos. Por eso, un eliminador de hierro magnético en la cinta transportadora de alimentación no es una opción, sino una necesidad, especialmente para una línea de reciclaje de plástico rígido.

- Comprenda el desgaste del material: Nuestros tornillos están forjados en acero aleado endurecido 38CrMoAl para máxima durabilidad, pero no son invencibles. Materiales abrasivos como plásticos cargados con vidrio causarán un desgaste más rápido. Conocer su material le ayuda a anticipar las necesidades de mantenimiento.

- Apagado correcto: Nunca detenga la máquina con el cilindro lleno. Siempre haga funcionar hasta que todo el material esté purgado. Esto evita que el material se solidifique en el tornillo, lo que puede causar un par extremo y daños en el siguiente arranque.

Mantenimiento de la caja de cambios de la peletizadora: la central

Nuestras peletizadoras están equipadas con un robusto reductor de engranajes duro diseñado para alto par. El cuidado adecuado garantiza que entregue esa potencia durante años.

- Use el aceite correcto: No sustituya el aceite de engranajes N220 recomendado por una alternativa de menor calidad. La viscosidad correcta y los aditivos de presión son cruciales para proteger los engranajes.

- Manténgalo frío y limpio: Asegúrese de que la carcasa de la caja de cambios esté libre de capas densas de polvo, que pueden atrapar calor y degradar el aceite más rápido.

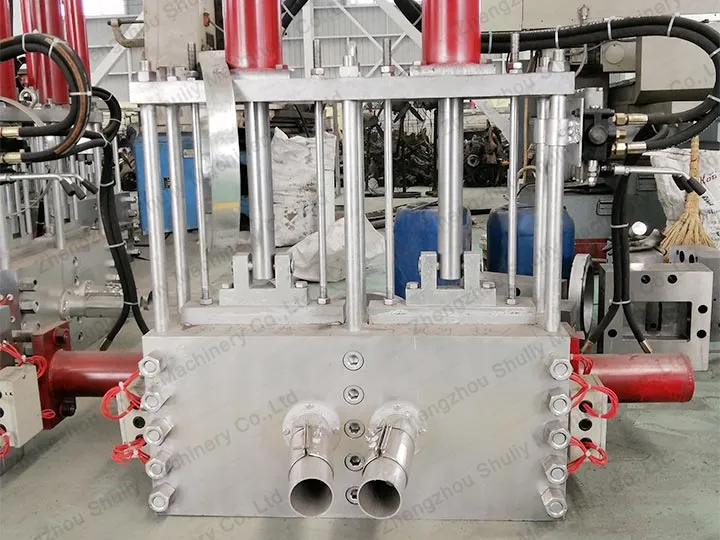

Mantenimiento del cambiador de malla del granulador: garantizando la pureza

Para máquinas equipadas con un cambiador de malla hidráulico, especialmente las de una exigente línea de reciclaje de film plástico, este componente es vital para el tiempo de actividad.

- Compruebe las mangueras hidráulicas: Inspeccione regularmente las líneas hidráulicas en busca de señales de fugas, agrietamiento o abrasión.

- Limpie la placa rompeflujos: Durante los cambios de malla, asegúrese de que la placa rompeflujos (el disco de acero perforado que soporta la malla) esté completamente limpia de cualquier material carbonizado. Los orificios bloqueados reducen el flujo y aumentan la presión.

Siguiendo esta lista de comprobación, transforma el mantenimiento de una tarea en una ventaja estratégica, asegurando que su equipo siga siendo un activo productivo y rentable durante años.